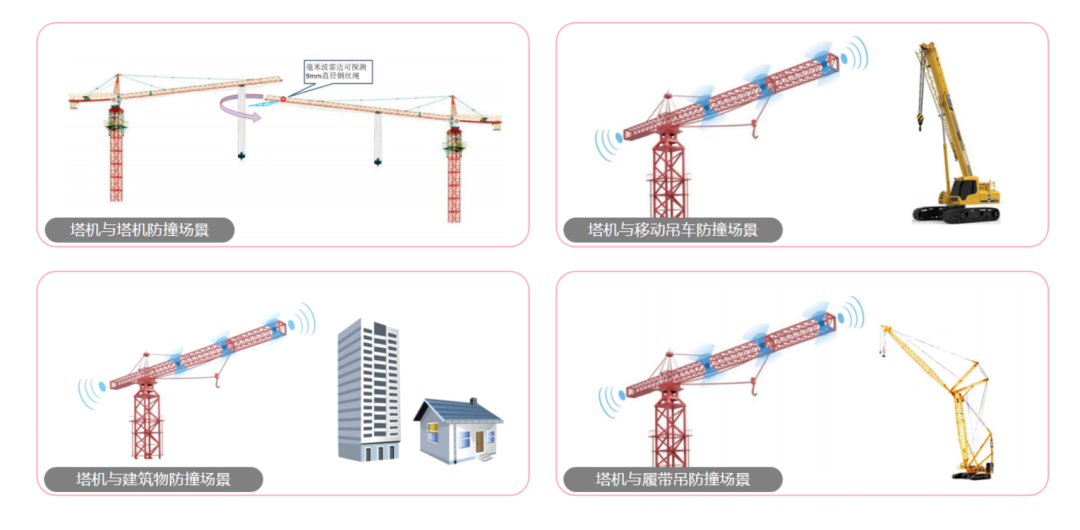

在施工現場,汽車吊、塔機、履帶吊等吊裝設備常配合作業,存在交叉工作區域。為確保這些設備在密集的工作區域內安全高效運行,避免因碰撞造成的事故和停工,微特推出多起重機設備防碰撞預警監控系統。該系統旨在通過智能化手段,防止吊車在交叉工作區域內的碰撞,提高現場工作效率,確保設備和人員的安全。

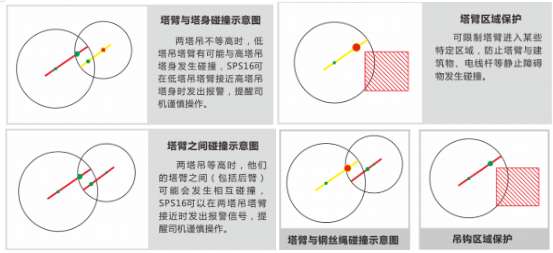

該系統由設備位置檢測、信息交換系統、運算處理系統和人機交互系統四大板塊組成。采用3坐標定位和毫米波雷達傳感器,實時監測吊車的位置和運動范圍,限制回轉和變幅動作,有效防止設備間的碰撞。在設備之間有交集時,系統會報警提示,工控主機輸出停機指令,防止繼續操作出現安全事故。

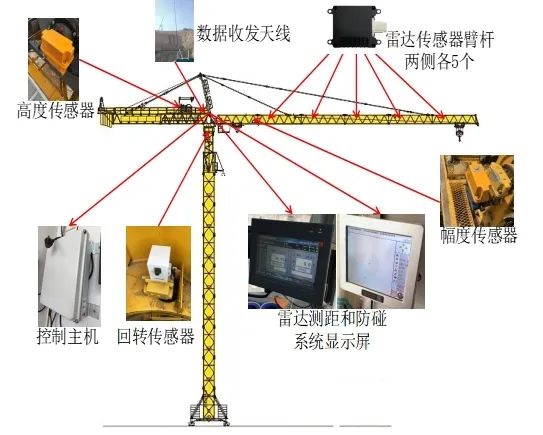

1.位置檢測

利用高度、幅度、回轉傳感器等多種傳感器,精確獲取每臺吊車的三維位置信息。這些傳感器能夠實時反饋設備的動態變化,確保系統對環境的全面感知。

2.信息交換系統

通過局域網通信模塊,塔機和履帶吊之間可以實時交換位置信息和操作指令。這種高效的數據交互機制保證了所有設備在同一時間窗口內同步更新,減少了信息延遲和誤判的風險。

3.運算處理系統

工控機作為系統的“大腦”,負責處理來自各傳感器的數據,并通過復雜的算法建立三維模型。當檢測到潛在的碰撞風險時,工控機會立即發出聲光報警并輸出停機指令,確保設備及時停止,避免事故發生。

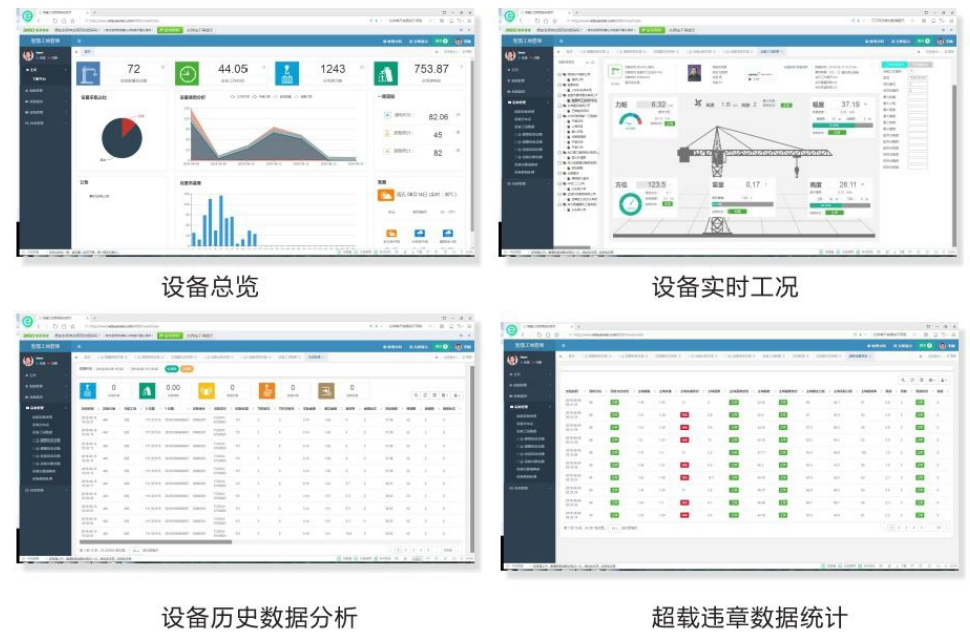

4.人機交互系統

系統配備了直觀的操作界面,操作人員可以通過觸摸屏或遠程終端實時監控設備狀態,查看報警記錄和歷史數據。此外,系統還支持通過4G網絡將數據發送至服務器,實現遠程管理和維護。

微特多起重機設備防碰撞預警監控系統核心優勢

1.主動防碰撞結合空間計算,防撞精度高;

2.自組網系統,可應對大規模塔吊集群防撞;

3.可實現多設備間協同作業防碰撞;

4.通過國內多個大型核電站實際應用驗證。

微特多起重機設備防碰撞預警監控系統通過智能化技術和高效的數據交互,實現吊車在交叉工作區域內的安全協同作業。這一解決方案能夠為吊裝作業提供堅實的安全保障,同時大幅提升工作效率。無論是在核電工程、水電建設,還是其他大型基礎設施建設項目中,都能發揮重要作用,助力建設工程安全、高效推進。

<rt id="uukcu"></rt>