應(yīng)用場(chǎng)景

皮帶式輸送機(jī)是使用較多的連續(xù)運(yùn)輸設(shè)備之一,目前它廣泛地應(yīng)用于港口、礦山、鋼廠、電廠等領(lǐng)域。由于襯板掉落、除鐵器吸附的尖銳鐵器、清掃器安裝不當(dāng)?shù)榷伎赡軐?duì)輸送帶造成撕裂及刮扯,從而造成巨大的經(jīng)濟(jì)損失,即使能夠修補(bǔ),也需要相當(dāng)?shù)娜肆蜁r(shí)間,對(duì)正常運(yùn)行產(chǎn)生極大的影響。如何通過智能化的手段預(yù)警皮帶撕裂的發(fā)生已成為了皮帶安全生產(chǎn)亟待解決的重要問題。

輸送帶撕裂損失嚴(yán)重:

1、?安全風(fēng)險(xiǎn)高

輸送帶撕裂可能引發(fā)設(shè)備損壞、物料泄漏甚至人員傷亡,尤其是鋼繩芯皮帶斷裂后,鋼絲繩卷入設(shè)備會(huì)加劇事故破壞性。例如,異物劃傷或溜槽堵塞導(dǎo)致的撕裂,可能瞬間擴(kuò)大為貫穿性損傷,威脅作業(yè)人員安全。

2、?經(jīng)濟(jì)損失大?

撕裂會(huì)導(dǎo)致生產(chǎn)中斷、維修成本激增。例如,煤礦場(chǎng)景中單次撕裂事故的直接損失可達(dá)數(shù)十萬元,且停機(jī)恢復(fù)周期長(zhǎng)達(dá)數(shù)小時(shí)至數(shù)天。

3、?環(huán)境與合規(guī)風(fēng)險(xiǎn)?

物料泄漏可能污染環(huán)境,部分行業(yè)(如化工、礦山)因撕裂事故導(dǎo)致的環(huán)保違規(guī)處罰成本極高。

技術(shù)原理

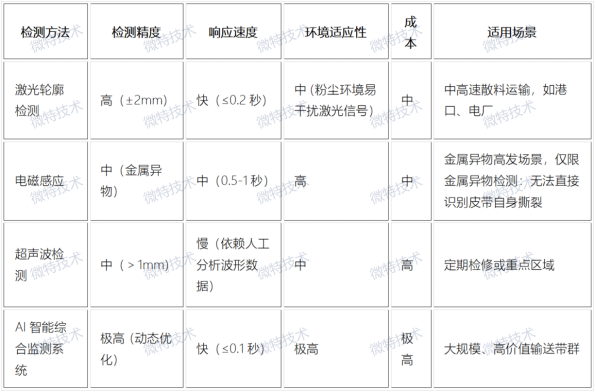

行業(yè)內(nèi)針對(duì)皮帶撕裂的檢測(cè)技術(shù)較多,不同技術(shù)實(shí)現(xiàn)的效果和適用場(chǎng)景也各不相同,簡(jiǎn)要對(duì)比優(yōu)劣勢(shì):

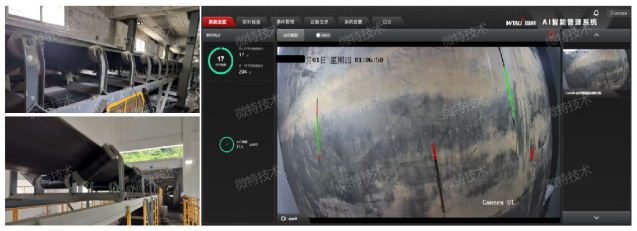

?AI智能綜合監(jiān)測(cè)系統(tǒng),結(jié)合AI算法實(shí)時(shí)分析圖像,區(qū)分正常與異常區(qū)域,立體視覺檢測(cè)原理具有效率高、高精度、高速度、環(huán)境適應(yīng)性強(qiáng)等優(yōu)點(diǎn),非常適合于生產(chǎn)現(xiàn)場(chǎng)的在線、非接觸產(chǎn)品檢測(cè)和質(zhì)量控制。對(duì)高速動(dòng)態(tài)檢測(cè)中,圖像獲取可瞬間完成,因此立體視覺方法是一種更有效的檢測(cè)方法。

主動(dòng)立體視覺技術(shù)所使用圖像傳感器,具有全局曝光,高速率、高分辨率、高動(dòng)態(tài)的特點(diǎn),是攝像儀硬件的專用元件。并且通過智能終端化設(shè)計(jì),可對(duì)煤炭高速動(dòng)態(tài)運(yùn)動(dòng)場(chǎng)景進(jìn)行實(shí)時(shí)在線高精度檢測(cè),其最大檢測(cè)精度可mm級(jí),其檢測(cè)速度可達(dá)25fps/s。

該系統(tǒng)在實(shí)際現(xiàn)場(chǎng)應(yīng)用過程中,不僅對(duì)現(xiàn)場(chǎng)環(huán)境適應(yīng)性強(qiáng),并且采用無接觸式測(cè)量,無需現(xiàn)場(chǎng)校準(zhǔn),無需改變現(xiàn)場(chǎng)環(huán)境,實(shí)施速度快,系統(tǒng)維護(hù)簡(jiǎn)易,是皮帶輸送機(jī)安全監(jiān)控的最佳方案。

解決方案

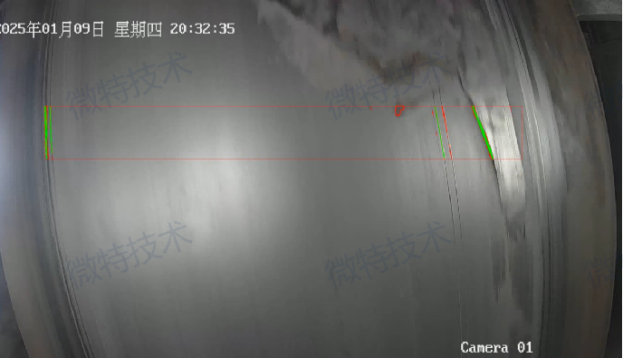

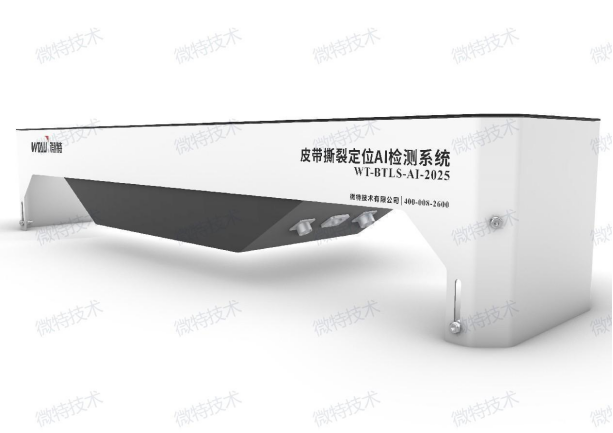

WT-BTLS-AI皮帶撕裂定位AI檢測(cè)系統(tǒng)采用人工智能及立體視覺技術(shù)體系,通過立體智能攝像儀對(duì)高速運(yùn)動(dòng)的的煤炭皮帶機(jī)進(jìn)行在線監(jiān)控,可對(duì)皮帶橫向裂紋、豎向裂紋、縱撕開縫、縱撕重疊等皮帶異常撕裂情況進(jìn)行檢測(cè)并實(shí)時(shí)對(duì)皮帶輸送機(jī)進(jìn)行自動(dòng)化調(diào)控,通過將相機(jī)安裝在皮帶下方即可完成現(xiàn)場(chǎng)實(shí)施,采用B/S架構(gòu)方式構(gòu)建可視化數(shù)據(jù)模型展示平臺(tái),可進(jìn)行皮帶實(shí)時(shí)檢測(cè)效果可視化展示、檢測(cè)結(jié)果展示、運(yùn)輸安全監(jiān)測(cè)、皮帶輸送機(jī)自動(dòng)化控制等多種系統(tǒng)化管理,大大提升礦業(yè)皮帶輸送機(jī)自動(dòng)化及智能化撕裂檢測(cè)水平。

系統(tǒng)圖例

方案優(yōu)勢(shì)

微特WT-BTLS-AI視檢皮帶探測(cè)器

1.AI視覺檢測(cè):視檢皮帶控測(cè)器+ 深度學(xué)習(xí)算法,自動(dòng)識(shí)別撕裂痕跡)

2.損傷定位:監(jiān)測(cè)皮帶位置,精準(zhǔn)統(tǒng)計(jì)損傷位置)

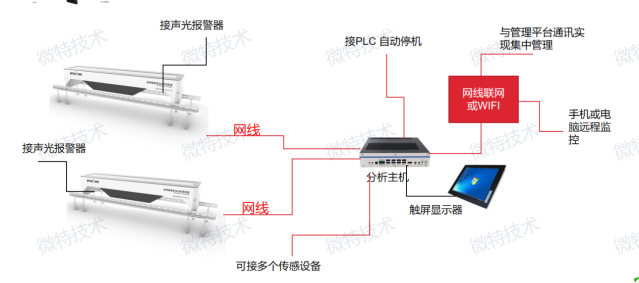

3.快速報(bào)警/控制:異常報(bào)警,外接聲光報(bào)警。并可與電氣控制系統(tǒng)通信,實(shí)現(xiàn)發(fā)現(xiàn)損傷時(shí)自動(dòng)停機(jī)。

4.自動(dòng)清理:現(xiàn)場(chǎng)灰塵雜物影響,設(shè)備可帶自動(dòng)清灰功能,保障監(jiān)控視野清晰。

5.遠(yuǎn)程智能監(jiān)控:標(biāo)準(zhǔn)通訊接口,可與施工單位的集中管理平臺(tái)通訊實(shí)現(xiàn)集中管控,同時(shí)可以在手機(jī)、電腦上遠(yuǎn)程實(shí)時(shí)監(jiān)控,方便管理。

6.安裝方便:無接觸式安裝?,視檢皮帶探測(cè)器安裝于皮帶下方,無需校準(zhǔn)。

7.模塊化設(shè)計(jì)?:支持多硬件融合擴(kuò)展檢測(cè)視野,兼容PLC/變頻器直接控制。

8.?數(shù)據(jù)管理?:B/S架構(gòu)平臺(tái)實(shí)現(xiàn)檢測(cè)效果可視化、數(shù)據(jù)存儲(chǔ)及回放。

核心價(jià)值

1、事故預(yù)防前置化:通過實(shí)時(shí)監(jiān)測(cè)皮帶表面狀態(tài),可在撕裂初期觸發(fā)預(yù)警,避免事故擴(kuò)大。

2、?運(yùn)維效率提升:結(jié)合AI算法的視覺系統(tǒng)可減少人工巡檢依賴,降低誤檢漏檢概率,縮短故障響應(yīng)時(shí)間。

應(yīng)用場(chǎng)景

WT-BTLS-AI皮帶撕裂定位AI檢測(cè)系統(tǒng)可做到即裝即用,適用于煤炭運(yùn)輸、散料運(yùn)輸、港口運(yùn)輸、電廠運(yùn)輸?shù)榷鄠€(gè)行業(yè)。視檢皮帶探測(cè)器無接觸式安裝?,部署和安裝都非常方便,根據(jù)運(yùn)輸皮帶項(xiàng)目的實(shí)際情用,可安裝在皮帶的合適地點(diǎn)上方或下方均可正常工作。具體方式可聯(lián)系微特技術(shù)工程師為您服務(wù)。

皮帶撕裂定位AI檢測(cè)系統(tǒng)詳細(xì)資料及詢價(jià),請(qǐng)聯(lián)系15007203040(微信同號(hào))付工,對(duì)接相關(guān)事宜,以便為您提供更好的服務(wù)。

<rt id="uukcu"></rt>