應用背景

頂驅作為鉆井平臺關鍵設備之一,也是最容易出故障的設備之一,如何對頂驅狀態(tài)實時檢測,如何快速解決頂驅當前故障/報警問題,如何監(jiān)督頂驅的日常維護保養(yǎng)情況,以及如何實時預測診斷頂驅異常情況,確保平臺鉆井作業(yè)的連續(xù)性與高效性,提高設備管理水平,推動鉆井平臺設備管理的信息化、數字化進程,成為了頂驅維護管理方面重點研究的方向之一。

技術創(chuàng)新

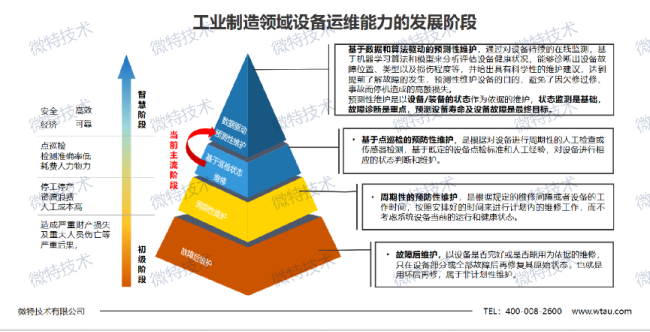

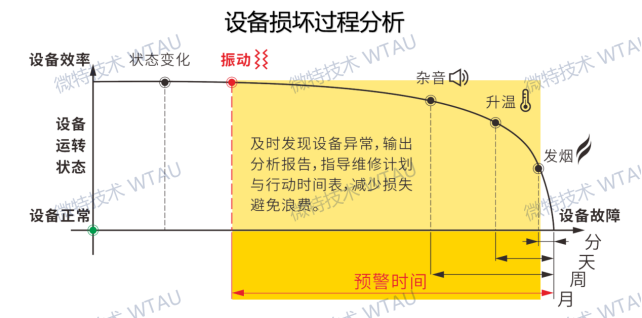

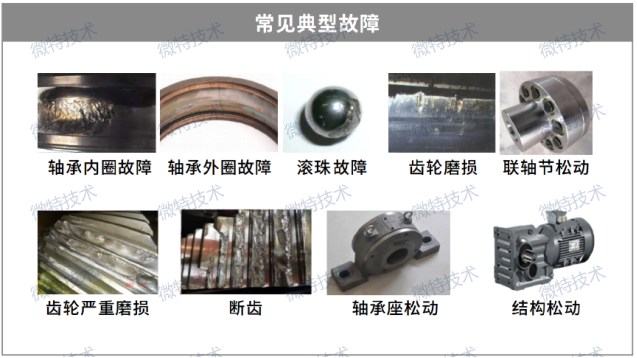

設備從投入使用至最終失效,是一個性能逐漸衰退、故障從無到有、從小到大的發(fā)展過程,等到設備已經發(fā)生故障再采取補救措施勢必會影響安全生產。微特多維度數據分析診斷模型算法,旋轉機機械類設備主要易損部件,包括軸承、齒輪、葉輪等部位進行故障診斷分析,將發(fā)現故障時間提前至少30天,讓管理人員有充分時間做出維護、維修、備件等計劃,保障設備安全作業(yè)的同時,最大程度減少了故障帶來的損失。

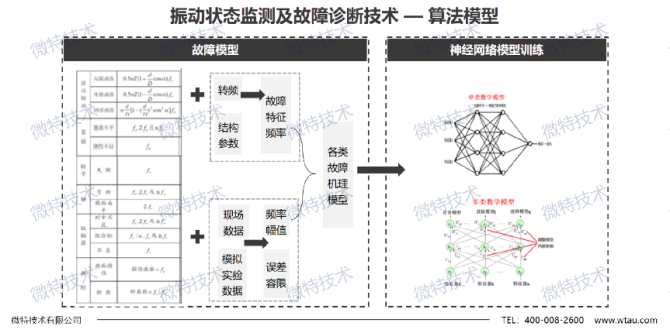

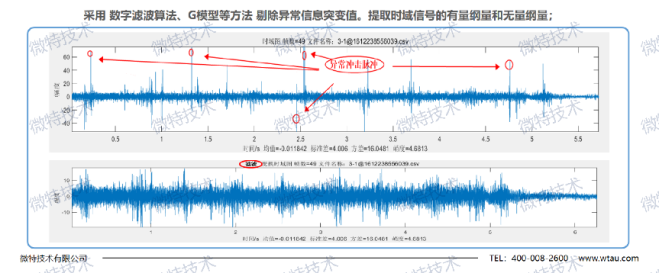

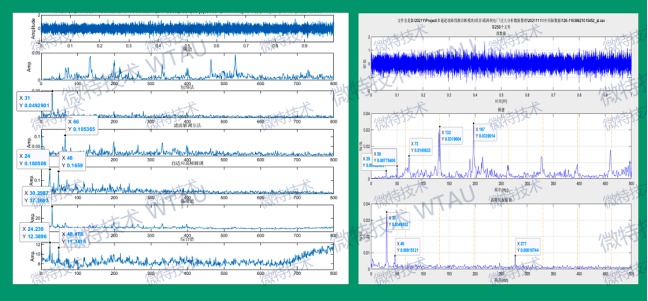

微特創(chuàng)新研發(fā)的故障診斷綜合譜診斷?法,針對故障綜合譜的復雜性開發(fā)的算法?具集,集成多種時頻域分析?法?撐數據分析平臺,實現低頻寬范圍數據分析、動態(tài)數據分析、?線性、?穩(wěn)定故障特征提取、故障診斷與故障預測,普遍適?于各類設備。

微特故障診斷數據算法,針對石油鉆井平臺頂驅設備故障的復雜性集成了多種特征量提取和分析,完成對故障的定性、定位、定量,該系統(tǒng)適用范圍廣泛,具有檢測效率高、精度高的特點,無需停工停產人工開機檢修就能準確診斷出設備的故障類型、故障位置及故障程度。

解決方案

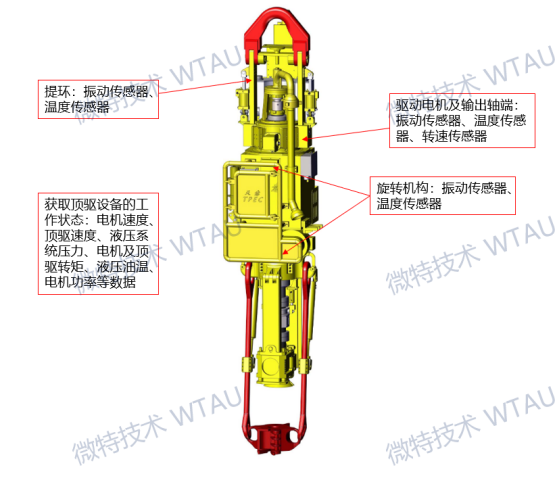

頂驅安全監(jiān)測預維護系統(tǒng),是一個深度依托于頂驅設備實時狀態(tài)的監(jiān)測與維護體系。它以狀態(tài)監(jiān)測為基石,故障診斷為核心環(huán)節(jié),旨在精準預測設備壽命及潛在故障,實現維護管理的最優(yōu)化。

【系統(tǒng)構架示意圖】

這一體系不僅關乎頂驅的維護管理,更是對整個鉆井作業(yè)流暢性與效率的重要保障,推動著我們不斷探索與創(chuàng)新,以更加智能、高效的方式守護鉆井平臺的每一次成功作業(yè)。

【系統(tǒng)維護界面】

方案特點

1、設備管理量化、規(guī)范化:集成設備維修檔案,建永久設備管理庫;分大修、中修、項修三類,定義不同資料管理,建管理制度;專管探傷及資質,明確時間、資質、報告;實記違規(guī)安檢項備查。

2、誤操作恢復:安裝本地服務器頂驅安全預維護系統(tǒng),24小時記錄司鉆臺操作,每秒1次,便于責任劃分、誤操作追查及操作矯正。

3、智能學習系統(tǒng):故障經驗學習,建數據庫固化專業(yè)人員經驗,隨用戶量增與時間推移不斷完善,徹底解決設備故障無思路問題。

4、設備預測性維護:專家團隊鉆井設備技術成熟,擁多項專利。結合震動算法與PLC參數,提升故障預判準確性。

系統(tǒng)為用戶降低生產、管理、運營等成本,有效提升運營效益。

應用案例

某企業(yè)起重設備吊裝時司機感覺異常,隨即邀請微特對設備進行故障診斷,微特研發(fā)工程師在現場采用振動傳感器采集數據,經過微特故障診斷多維度分析系統(tǒng)對電機驅動端、減速機高速軸和中間軸等部位進行了分析診斷,并出具設備總體故障分析報告指出:電機驅動軸承內圈嚴重磨損,減速機高速軸齒輪有70%的機率存在較大磨損;高速軸軸承有60%的機率存在徑向磨損。同時給出檢修建議。

工程師現場診斷

減速機中間軸分析圖譜

經過準備,設備維修人員對設備進行了拆機檢修,發(fā)現故障與分析報告一致,以實踐證實了微特故障診斷多維度分析系統(tǒng)的準確性。

設備拆檢維修現場

頂驅安全檢測預維護系統(tǒng)詳細資料及詢價,請聯系15007203040(微信同號)付工,對接相關事宜,以便為您提供更好的服務。

<rt id="uukcu"></rt>