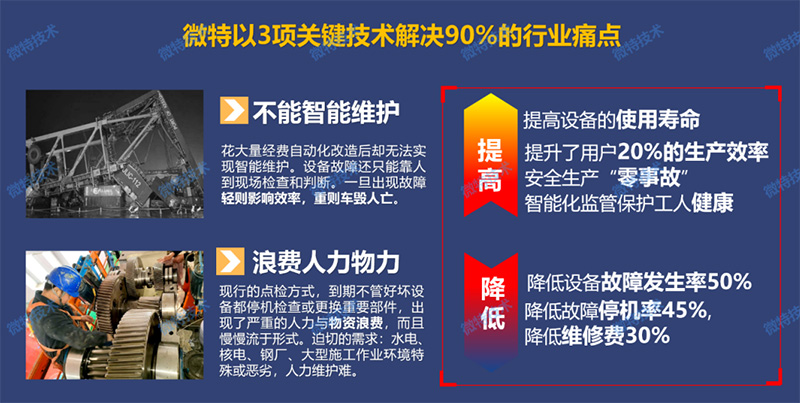

大型設備狀態(tài)監(jiān)測與運維管理系統(tǒng)是微特技術基于23年行業(yè)經驗,為提升設備安全性與運維效率而研發(fā)的綜合解決方案。

智能化管理是以信息化帶動工業(yè)化,實現(xiàn)企業(yè)管理智能化的過程,它是將現(xiàn)代信息技術與先進的管理理念相融合,轉變企業(yè)生產方式、經營方式、業(yè)務流程、傳統(tǒng)管理方式和組織方式,重新整合企業(yè)內外部資源,提高企業(yè)效率和效益、增強企業(yè)競爭力的過程。

設備的智能化管理是從設備出廠、上線、使用、維護、下線全生命周期全過程跟蹤的信息化智能管理過程。設備管理可以給產能配額、生產調度、采購、點檢維修等部門提供有效的、客觀的指導性數據和建議。

該系統(tǒng)通過實時在線監(jiān)測設備的振動、聲音、溫度等多維度數據,結合AI算法進行深度分析,能夠提前30天預測設備隱患,精準診斷故障類型、位置及程度,實現(xiàn)從"經驗驅動"向"數據驅動"的運維模式轉變。

系統(tǒng)支持雙語切換,適用于港口、船舶、冶金、水電等多個行業(yè),如在大連華銳卸船機項目中,有效降低了運維成本,提升了維保效益。

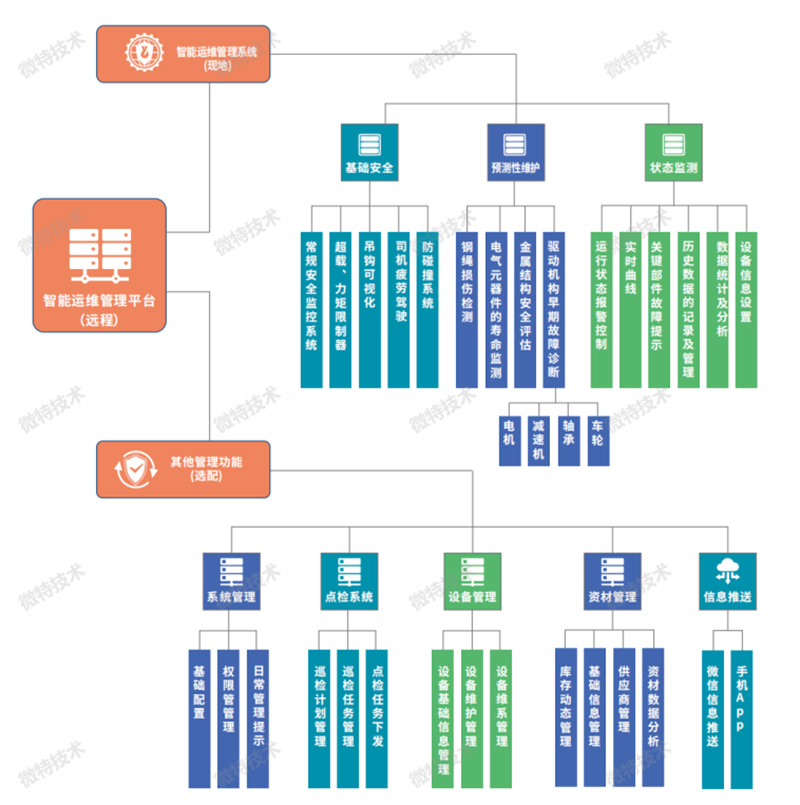

系統(tǒng)架構與功能:

該系統(tǒng)采用多維實時監(jiān)測體系,主要包含以下幾點:

1.結構安全監(jiān)測:采用光纖光柵應變傳感器實時采集主梁、端梁應力數據,預警鋼結構疲勞裂紋風險。

2.旋轉部件診斷:通過振動頻譜分析電機、減速機等傳動部件,支持多設備同步采集,故障精準定位,降低非計劃停機。

3.鋼絲繩智能檢測:AI 視覺算法識別斷絲、磨損等損傷,結合在線監(jiān)測系統(tǒng)使保障鋼絲繩健康。

4.預測性維護與智能決策:基于 LSTM 與深度信念網絡融合模型,實現(xiàn)部件剩余壽命預測,如制動器磨損預警可提前 30 天觸發(fā)維護。

5.遠程運維與能效優(yōu)化:支持遠程操控,提升維修效率,降低單次成本。

6.集中化管理平臺:大數據平臺整合多維度數據,建立設備數字檔案,調度效率提升 40%;可視化看板展示健康度、能耗曲線等,支持 PC / 移動端多終端訪問。

該系統(tǒng)已應用于冶金、港口、造船等行業(yè),通過 "主動預防" 模式降低運維成本。保障設備安全生產,提升了整體的設備效益,充分展示了智能化維護的顯著成效。

實施經驗:微特智能運維系統(tǒng)的成功實施經驗:

1.多技術融合:將光纖傳感、振動分析、機器視覺等多種技術有機融合,實現(xiàn)全方位設備監(jiān)測

2.數據驅動決策:基于海量設備數據,通過 AI 算法實現(xiàn)智能決策

3.遠程運維模式:通過遠程運維平臺,實現(xiàn)設備的遠程監(jiān)控和診斷

4.全生命周期管理:從設備設計、制造到運行、維護的全生命周期管理

<rt id="uukcu"></rt>